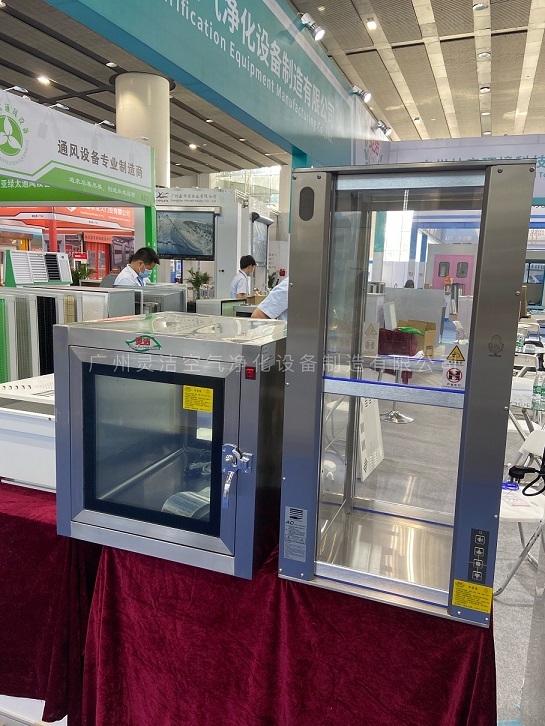

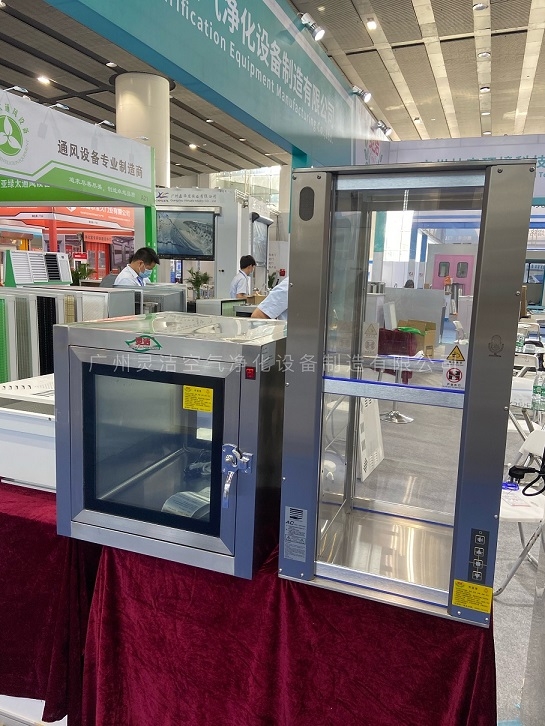

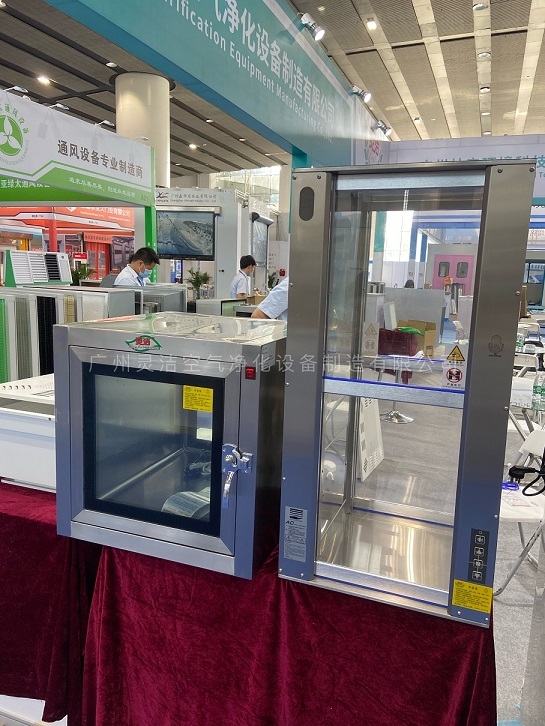

詳細介紹一(yī)下(xià)冷軋鋼(gāng)板風淋傳遞窗噴漆的工藝流程

冷軋鋼板風淋傳遞窗的噴漆工藝是通過液態(tài)油漆噴塗實現表麵防(fáng)腐(fǔ)和裝飾的關鍵流程,其工藝質量直(zhí)接影響設備的耐腐蝕性和外觀效果。以下是詳細的工藝流程及操作要(yào)點:

目的:去除鋼板表麵(miàn)雜(zá)質,增強油漆附著力,避免塗(tú)層(céng)起泡、剝落。

核心(xīn)步驟:

除油脫脂

化(huà)學除油:使用堿性脫(tuō)脂劑(如氫氧化鈉、碳酸鈉溶液)或有機溶劑(如白電油)浸泡或噴淋鋼(gāng)板,溶解油脂、潤滑劑等汙染(rǎn)物。

超聲(shēng)波清洗(xǐ):對複雜結構件(如邊角、孔洞)可配合超聲波振(zhèn)動,提(tí)升除油效率。

方法:

標準:鋼板(bǎn)表麵無油汙、指紋,水滴(dī)在表麵應均勻鋪(pù)展(無縮孔現象)。

除鏽處理

機械除鏽(xiù):使用砂紙(80-120 目)、鋼絲刷或噴(pēn)砂(石英砂 / 鋼丸)打(dǎ)磨,去除氧化皮和鏽跡,使表麵粗糙度達到 Ra 1.6-3.2μm(增(zēng)強油漆咬合)。

化學除鏽:采用酸洗溶液(如鹽酸、磷酸)浸泡,反(fǎn)應後用清水衝洗(xǐ)並中和殘留酸液。

適用場景:若鋼(gāng)板已生(shēng)鏽,需徹底除鏽以避免鏽蝕蔓延。

方法(fǎ):

注意:除鏽後需(xū)在 2 小時內完成(chéng)噴漆,避免基材二次(cì)生(shēng)鏽。

表麵調整(可選)

工藝:使用磷酸鈉或單寧酸(suān)溶液噴淋,形成極(jí)薄的磷化預處理膜,進一步增強油漆附著力。

作用:減少油漆用量,提升塗層均(jun1)勻性。

階段 1:底漆(qī)噴塗

目的:作為基材與麵漆的中(zhōng)間層,提供防腐底層和附著(zhe)基礎。

油漆選擇:

環氧底漆:耐化學腐(fǔ)蝕、附著力強,適合潮濕環境,幹燥時間約 2-4 小時(常溫)。

醇酸底漆:成本低、易施(shī)工,但耐水性較差,適用於幹燥環境。

施工要點(diǎn):

噴塗設備:空氣噴槍(壓力 0.3-0.5MPa)或高壓無氣噴塗(tú)機,噴嘴口徑 1.5-2.0mm。

塗層厚度:濕膜厚(hòu)度 50-80μm,幹膜厚(hòu)度 25-40μm,采用 “十字交叉法” 噴塗(先橫後豎),確保(bǎo)無漏(lòu)噴、流掛。

幹燥條件:常溫(25℃)幹燥至少 4 小(xiǎo)時,或低溫烘烤(60-80℃,30 分鍾(zhōng))加速固化。

階段 2:麵漆噴塗(tú)

目的(de):提供裝飾性外(wài)觀和表(biǎo)麵保護,增強耐候性和抗汙(wū)染能力(lì)。

油漆(qī)選擇:

聚氨(ān)酯麵漆:光澤度高、耐磨性好,適用於高潔淨度車(chē)間(如食品、醫藥),幹燥時間 4-8 小時(常溫)。

丙烯酸麵漆:耐候性優異、色彩鮮豔,適合戶外或光(guāng)照強的環境。

施工要點:

表麵處理:底漆幹燥後,用 240-320 目砂紙輕磨表麵,去除顆(kē)粒和毛刺(cì),並用壓(yā)縮空氣吹淨粉塵。

噴塗參數:噴槍距離(lí)工件 20-30cm,走槍速度均(jun1)勻(約 30-50cm/s),采用 “薄塗多層” 原則(每道間隔(gé) 2 小時),總幹膜厚度 30-60μm。

外觀控製:避免噴(pēn)距過近導致流掛,或過遠導致 “幹噴”(油漆顆(kē)粒粗糙)。

階段 3:罩光(guāng)漆噴塗(可選)

目的:提升表麵(miàn)硬度和(hé)光澤度,適用於高(gāo)美觀要求場(chǎng)景(如展廳設備)。

油漆類型(xíng):清(qīng)漆(丙烯酸或聚氨酯類),幹(gàn)膜厚度 10-20μm。

施工要(yào)求:麵漆幹燥後進行,噴塗(tú)手法(fǎ)與麵漆一致,確保無氣泡和雜質。

自然幹燥(zào):

條件:環境溫度 15-30℃,相對濕度<75%,幹燥時間通常 24 小(xiǎo)時以上(具體隨油漆類型調整)。

注意:幹燥過程中需(xū)防塵、防(fáng)觸碰,避免塗層(céng)未固化時(shí)沾染雜物或留(liú)下指紋。

強製(zhì)幹燥(烘烤(kǎo)):

適用場景:批量生產或低溫(wēn)環境(如冬季),縮短工期。

工(gōng)藝:

將工件放入烤(kǎo)箱,升溫至 60-80℃(根據油漆說明書調整),保溫 1-2 小時。

注意升溫速率不宜(yí)過快(5-10℃/min),避免塗層開裂。

塗層檢測

外觀檢查:目視或借助放大鏡,要求表麵均勻、無流掛、氣泡、顆粒等缺陷,顏色符合設計要求(對比色卡)。

厚度檢測:用磁性測厚儀測量,底漆 + 麵漆總(zǒng)厚度需達到(dào) 50-100μm(根(gēn)據腐蝕環境調整)。

附著力測試:劃格法(劃十字方格,貼(tiē)膠帶撕拉),要求塗層無脫落(ISO 等級≤1 級)。

缺陷修補

局部破損:用砂紙打(dǎ)磨缺陷區域至 “羽(yǔ)狀邊緣”,清潔後補噴底漆和麵漆,幹燥後打磨平整。

大麵積不合格:需整體脫漆(化學脫漆劑或機械打磨),重新進行預處理和噴(pēn)塗。

問題

原因

解決方法

流掛 油漆過稀、噴距過近、走槍速度慢(màn) 調整油漆粘度(添(tiān)加稀釋(shì)劑至標準比例),增大噴距,加快走槍速度

氣泡 / 針孔 基材含水率高、油漆攪拌帶入空氣 控製基材含水率<8%,油漆攪拌後靜置 10 分鍾消泡

塗層脫落 預處理不(bú)徹底、底漆和麵漆不配套 重新除油除鏽,選用配套油漆體係(xì)(如環氧底漆 + 聚(jù)氨酯麵漆)

光澤不均 噴塗厚度不一致(zhì)、幹燥環境溫(wēn)差大(dà) 采用均勻(yún)走槍和交叉噴塗,保(bǎo)持幹燥環境溫濕度穩定

環保升級:

選用低(dī) VOCs 油漆(qī)(如水性漆),減少溶(róng)劑揮發,符合環保法規(如 GB 38467-2019《低(dī)揮發性有(yǒu)機化合物含量(liàng)塗料產品(pǐn)技術要求》)。

配備(bèi)廢氣處理設備(如活性炭吸附裝置),處理噴塗廢氣。

效率提升:

采用 “流水線作業”:預處理→底漆噴塗→幹燥→麵漆噴(pēn)塗→幹燥,各環節銜接緊湊(còu)。

對於複雜結構件,可先進行 “浸塗” 底漆,再補噴麵漆,確保死(sǐ)角(jiǎo)覆蓋。

成本控製:

批量采購油漆(qī)可降低(dī)單價,剩餘(yú)油漆需密(mì)封保存,避免固化浪(làng)費。

定期維(wéi)護噴塗設(shè)備(bèi)(如清洗噴槍、更(gèng)換濾芯),減(jiǎn)少(shǎo)設備故障導致的(de)停工損失。

通過嚴格執行上述(shù)工藝流程,冷軋鋼板風淋傳遞窗的(de)噴漆塗層可達到理想的防(fáng)腐和裝飾效(xiào)果,同時延長設備使用壽命。實際操作中需根據油漆種類、環境條件和設(shè)備規格靈活調整參數,確保工藝可(kě)靠性。